Медные трубы – это возможность обустроить системы отопления и водоснабжения по принципу сохранения их эффективного функционирования в течение длительного времени. Для соединения изделий используется простая технология пайки. Для реализации этого метода на практике применяется припой в виде веществ, отличающихся термопластичностью, то есть способностью плавиться под воздействием высоких температур и затвердевать после остывания. Именно эти свойства обеспечивают герметизацию получаемых стыков.

Процесс пайки с точки зрения теории

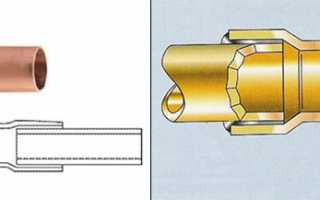

Пайка многих труб, в том числе и медных, производится с соблюдением принципа соединения двух частей внахлест. В результате удается добиться достаточной прочности конструкции вне зависимости от используемого припоя, когда даже его мягкие виды, отличающиеся недостаточной стойкостью, гарантируют надежность соединения.

Для получения приемлемой прочности стыков посредством пайки необходимо, чтобы изделия в месте контакта заходили друг на друга минимум на 5 мм. На самом же деле создается гораздо больший нахлест, что обеспечивает ощутимый запас прочности.

При установке соединительных элементов образуется зазор около 0,2 мм, обеспечивающий возникновение капиллярных сил, наличие которых обязательно для осуществления качественного процесса пайки. Это приводит к эффекту, когда нагретый припой затекает в зазор, гарантируя требуемый уровень герметизации в месте контакта. Благодаря воздействию капиллярных сил появляется возможность подавать припой снизу.

Пайка меди: почему стоит этому научиться

Медные трубопроводы на практике используются редко. Причина тому – довольно высокая стоимость материалов. Однако трубопроводы из меди по праву считаются лучшими.

Этот металл превосходит все остальные материалы по термостойкости, гибкости и долговечности. Отопительные медные трубопроводы после сборки можно заливать в бетон, прятать в стены и т.д. В процессе эксплуатации с ними ничего не случится.

Трубопроводы из меди считаются лучшими, так как срок их службы сопоставим со сроком эксплуатации здания, в котором они установлены

Это стоит учесть, выбирая материал для обустройства отопления или водопровода. В расчете на длительную эксплуатацию более высокие затраты вполне окупаемы. Помимо отличных эксплуатационных характеристик, которыми обладает медь, она достаточно проста в монтаже. «Страшные сказки» про трудности в пайке чаще всего преувеличены.

Медь достаточно просто паять. Ее поверхность не нуждается в применении агрессивных средств при очистке. Множество легкоплавких металлов имеет с нею высокую адгезию, что упрощает выбор припоя.

Дорогостоящие флюсы меди не нужны, поскольку при плавлении металла не происходит бурных реакций с кислородом. В процессе пайки труба не деформируется, ее форма и размеры остаются неизменными. Получившийся шов при необходимости можно распаять.

Способы стыковки

Оптимальными элементами соединения частей медного трубопровода считаются фитинги. Их ассортимент обширен, но популярностью пользуются следующие 3 разновидности подобных деталей:

- тройники, посредством которых можно организовать соответствующие отводы;

- муфты для соединения двух цилиндрических изделий;

- колена, находящие свое применение при необходимости изменить направление трубопровода, задав угол поворота в 90 градусов.

При этом обустройство медной конструкции может производиться без применения фитингов или с минимальным количеством подобных элементов. Хотя здесь понадобится соответствующий инструмент, позволяющий выполнить операции по гибке и расширению труб, а также их отбортовки.

В данном случае это избавляет от необходимости применять углы для организации поворотов трубопровода. Расширение сделает ненужным использование муфт, так как здесь можно увеличить диаметр цилиндрической конструкции и вставить в нее другую, закрепив стык посредством пайки. Наконец, отбортовка исключит из списка соединительных элементов тройники, но при условии, что отводная труба будет иметь меньший диаметр по сравнению с магистральной.

Для осуществления вышеперечисленных задач потребуются различные устройства, которые обеспечат гибку труб, а также их расширение и отбортовку.

Трубогибы

Применение подобных приспособлений должно соотноситься с некоторыми требованиями. Так, для труб с сечением до 15 мм радиус изгиба определяется как 3,5d, а 18 мм – 4d, где под d понимается диаметр конструкции. Если предусмотрено наличие сгибающей пружины, минимальное значение радиуса изгиба составляет 6d.

Слишком короткий отрезок, соединяющий центр с точкой окружности, создает высокую вероятность того, что произойдет разрыв или сплющивание. Если трубы отожженные, допустим меньший радиус изгиба, хотя это приводит к негативным последствиям за счет получаемой крутизны дугообразного искривления (менее 3d), когда поток начинает разрушающе воздействовать на саму трубу. В то же время отожженные изделия вполне можно гнуть с помощью силы рук, но здесь следует придерживаться радиуса изгиба от 8d, что позволит избежать сплющивания.

Сгибы, выполненные некачественно, которые приводят к сжатию трубы или собиранию в гармошку в месте искривления, создают условия для возникновения потоков турбулентности. В итоге эти силы обеспечивают напряжение там, где сечение трубы перестало соотноситься с формой круга, что запускает разрушающие процессы коррозии и эрозии.

Цилиндрические конструкции, диаметр которых не превышает 18 мм и не прошедшие термическую обработку, доступны для сгибания в холодном состоянии, что осуществляется за счет использования трубогиба. Что касается большего диаметра, то здесь не обойтись без предварительного воздействия высоких температур от 500 до 600 °C, чтобы добиться требуемого результата.

Расширители

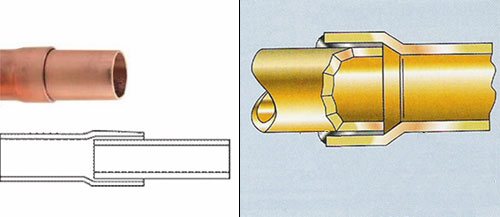

Для возможности применения устройств в виде расширителей с целью изменения диаметра трубы в большую сторону необходимо использовать только отожженные изделия, отличающиеся требуемой пластичностью. Так называемые экспандеры представляют собой кулачковые механизмы, обеспечивающие создание давления на сегменты своей конструкции, которые воздействуют на трубу изнутри, что приводит к изменению ее размеров.

На практике часть расширителя в виде кулачкового наконечника вставляется в трубу, производится сжимание рукояток, запускается система рычагов, а конец изделия принимает форму раструба. Если таким образом воздействовать на отрезок небольшой длины, расширив его с двух сторон, то можно получить муфту.

Отбортовщики

Процесс отбортовки – это образование нужного диаметра отверстия на поверхности трубы. Для этого сначала просверливают небольшой проем, который необходим для ввода через него оправки инструмента, оснащенной специальными усиками.

Следующим шагом устройство отбортовки надежно закрепляется на поверхности трубы, что необходимо для создания упора. Далее подключается электроинструмент. Его запуск провоцирует вращение шпинделя, который начинает постепенно вытягивать оправку, приводя к тому, что кромки проема загибаются наружу.

В результате образуется достаточного диаметра отверстие для подключения колена. Чтобы исключить глубокое погружение этого элемента в полученный проем, на его поверхности делаются выступы. Они являются ограничителями, которые необходимы для исключения вероятности возникновения препятствия на пути потока воды.

Виды медных труб и их использование

На рынке есть два типа медных труб: отожженные и неотоженные. Отожженные после формирования проходят дополнительную термическую обработку — их нагревают до 600-700°C. Эта процедура возвращает материалу эластичность, которая теряется при формовке. Потому отожженные трубы более дорогие, но и более гибкие — они могут выносить даже замерзание воды. К недостаткам данных изделий можно отнести меньшую прочность — она снижается из-за нагрева.

Трубы из меди есть разные

Неотожженные медные трубы более прочные, но практически не гнутся. При разводке водопровода или отопления их нарезают на куски, а все отводы делают при помощи соответствующих фитингов.

Есть медные трубы с разной толщиной стенки, продаются отожженные в бухтах по 25 и 50 метров, неотожженные прогонами по 3 метра. Если говорить о чистоте материала, то согласно ГОСТу 859-2001 в изделиях должно присутствовать не менее 99% меди.

Припои, флюсы, паста

Медь как материал, включая ее сплавы, доступна для пайки при низких и высоких температурах. В итоге получается качественное соединение вне зависимости от того, какого вида припой был использован: мягкий или твердый.

Низкотемпературные сплавы обеспечивают стыковку медных труб, когда не затрагивается структура металла. Однако образующееся соединение отличается швом, который обладает низкими механическими характеристиками. В то время как высокотемпературные припои – это безупречная прочность шва, что позволяет эксплуатировать соединенные с его помощью трубы при высоких температурах. Этот вид пайки приводит к отжигу меди, потому необходимо обладать соответствующим опытом, чтобы не допустить пережога металла.

Низкотемпературная пайка медных труб преимущественно находит свое применение при организации систем отопления и водоснабжения. Для этих целей используются низкотемпературные припои, не имеющие в своем составе свинца, которые гарантируют высокое качество работы. К таким металлам относятся сплавы олова с медью, сурьмой, селеном, серебром и висмутом. При этом их состав в основном формируется за счет олова, а содержание других элементов – это лишь около 5% от общей массы.

Лучшими технологическими характеристиками обладают припои, содержащие серебро, например, S-Sn97Ag3 (олово 97%, серебро 3%). Чуть хуже обстоят дела со сплавами, имеющими в своем составе медь, которые также обеспечивают высокое качество соединения. Например, таким припоем является S-Sn97Cu3 (олово 97%, медь 3%). В то же время существуют универсальные сплавы, характеризуемые как оловянно-медные, но они отличаются высокой стоимостью.

Припой S-Sn97Ag3 содержащий 97% олова и 3% серебра

Приведенные в качестве примера припои позволяют получить отличный шов, обеспечивающий возможность длительной эксплуатации того или иного трубопровода. На практике другие сплавы не находят своего применения, так как заявленные характеристики упомянутых выше составов высоки, что в сочетании с относительно невысокой стоимостью делает их недосягаемыми для ближайших конкурентов.

Припой S-Sn97Cu3 содержащий 97% олова и 3% меди

Процесс низкотемпературной пайки осуществляется с применением флюсов, в составе которых имеется хлорид цинка. Выбор того или иного химического вещества не актуален, так как практически все предлагаемые смеси этого вида полностью отвечают существующим требованиям. Например, можно выбрать канифольно-вазелиновую пасту, созданную на основе канифоли, вазелина технического назначения и хлористого цинка. Флюсы такой консистенции отличаются максимальным удобством применения.

Низкотемпературные припои создают условия для образования довольно прочных соединений, поэтому их использование оправданно лишь в тех случаях, когда возникает необходимость сборки отопительных систем, температурный режим эксплуатации которых превышает 110 °C. В той же мере это относится и к организации газопроводов на основе труб из меди.

Нижеприведенная таблица содержит в себе информацию относительно допустимых значений давления в трубопроводах, создаваемых за счет использования медных цилиндрических изделий диаметром от 6 до 28 мм.

В основном высокотемпературная пайка меди производится с использованием припоя L-CuP6, содержащего в себе 94% упомянутого металла и 6% фосфора. Последнее вещество, добавленное в состав сплава, обеспечивает снижение температуры плавления меди, что, собственно, и позволяет применять данную смесь как припой. Но также немалой популярностью пользуется самофлюсующийся сплав L-Ag2P (медь 92%, фосфор 6%, серебро 2%). Специальные составы, содержащие в себе медь и фосфор, позволяют осуществлять пайку металла красно-желтого цвета без флюсов.

Медно-фосфорные припои образуют довольно хрупкие соединения, поэтому их нельзя применять в работе с чугуном, сталью, алюминиевой бронзой и цветными металлами, содержащими более 10% никеля. Если предполагается соединение посредством этих припоев изделий из меди и медных сплавов (бронзы, латуни), необходимо обязательно применять высокотемпературную смесь, обладающую химическим действием.

Вне зависимости от вида пайки желательно использовать согласованные припои и флюс, ориентированные на конкретный тип соединения и выпускаемые одним производителем.

Паста для пайки меди – это то же самое, что и флюс, только в виде загустевшей смеси, которую можно наносить на трубу как до стыковки, так и после нее. Свойства вещества аналогичны характеристикам флюсов. Паста улучшает адгезию припоя, а также препятствует проникновению воздуха в стыковочный шов.

Особенности сварки меди

Как мы писали выше, существуют некоторые особенности сварки меди и ее сплавов, из-за которых процесс соединения металлов существенно усложняется

Давайте перечислим основные нюансы, на которые нужно обратить внимание

Во-первых, у меди очень высокая теплопроводность, а это значит, что в работе вам необходимо использовать дугу, способную выдавать большую тепловую мощность, и симметрично выводящую тепло из сварочной зоны. Также из-за этой особенности не получится использовать любые виды швов. Мы рекомендуем применять для сварки медных деталей стыковые соединения.

Во-вторых, медь при плавлении начинает быстро стекать, из-за этого крайне сложно сделать потолочные и вертикальные швы, поскольку металл при малейшем перегреве стремительно стекает вниз. Чтобы избежать этой проблемы сварочная ванна должна быть минимального размера, и расплавленный металл должен быстро охлаждаться.

В-третьих, при сварке меди с использованием стыковых швов и в нижнем положении нужно обязательно использовать графитовые, асбестовые подкладки или флюсовые подушки. Это необходимо, чтобы избежать прожогов металла.

В-четвертых, находясь в расплавленном состоянии медь активно поглощает кислород и водород. Это приводит к образованию горячих трещин и в шве образовываются пор. Все это ухудшает качество шва, страдает надежность и эстетическая составляющая. Чтобы этого избежать необходима тщательная защита сварочной зоны. С этой проблемой справляется газ.

В-пятых, медь крайне склонна к окислению, при этом окисная пленка очень тугоплавкая и от нее трудно избавиться. Эта проблема решается применением присадочной проволоки, содержащей в своем составе фосфор, марганец и кремний.

И, наконец, последнее, что вам нужно знать. Медь отличается от других металлов большим коэффициентом линейного расширения. Это значит, что металла легко деформируется, и особенно подвержен образованию горячих трещин. Эту проблему можно решить относительно просто: деталь нужно предварительно прогреть в печи или с помощью горелки до температуры 300 градусов по Цельсию.

Несмотря на все сложности, сварка меди в домашних условиях возможна. Но для начала металл нужно как следует подготовить, об этом мы расскажем далее.

Процесс пайки труб

Соединение медных изделий основано на следующем наборе действий: подготовка с помощью резки, снятие фасок, избавление от окислов на поверхностях соединяемых частей, применение флюса, сборка, нагрев и непосредственное нанесение припоя.

Резка

Для подготовки цилиндрических изделий к соединению используются труборезы, выпускаемые в большом ассортименте. При этом все модели такого приспособления практически идентичны друг другу, а различия наблюдаются лишь на уровне размеров и форм.

Стандартная конструкция трубореза включает следующее:

- корпус;

- ролики, обеспечивающие опору для труб;

- нож, представляющий собой диск;

- винт, необходимый для поджимания режущего инструмента к цилиндрическому изделию.

Те модели, которые оснащены более длинными рычагами, упрощают процесс резки. Если предполагается, что работа с трубами будет производиться на пространстве, ограниченным какими-либо конструкциями, желательно воспользоваться компактным труборезом. Хотя здесь необходимо учитывать, что такой инструмент требует больших физических усилий во время его эксплуатации по сравнению со стандартными моделями.

Сначала на цилиндрическом изделии закрепляется труборез с соблюдением того, чтобы линия разреза соотносилась с кромкой режущего инструмента. Затем посредством специального винта производится поджатие ролика к трубе. Процесс резки запускается за счет перемещения приспособления по окружности. Когда будет пройдено несколько оборотов, следует задать новое положение ролика, прижав его к трубе с помощью винта.

Для резки не всегда обязательно применять специальное оборудование, так как в некоторых случаях можно обойтись и простой ножовкой по металлу. При этом необходимо добиться соблюдения того, чтобы рез был сделан перпендикулярно по отношению к оси трубы. Для этого можно воспользоваться таким приспособлением, как стусло.

Труборез гарантирует получение ровной кромки, однако применение этого инструмента может привести к уменьшению объема за счет появления задир, образующихся исключительно внутри трубы. Что касается применения ножовки, то она никоим образом не деформирует изделие, хотя обеспечивает появление большого количества заусениц.

Снятие фасок

Теперь переходим к удалению фасок. Использование инструмента для резки цилиндрической конструкции приводит к образованию как внутреннего углубления, так и наружного. Загибы кромки внутрь трубы требуют удаления, так как они способны оказывать сопротивление потоку газа или воды, вызывая тем самым турбулентность. Наружная фаска может помешать при сборке инженерного сооружения, потому она также требует обязательного снятия. Для этого применяется особый нож, имеющий форму серпа, или обычный монтажный режущий инструмент.

Но также существует специальное приспособление, оснащенное втулками, удаляющими обе фаски одновременно. Наряду с этим встречаются модели труборезов, дополненные инструментом для снятия углублений на краях изделия.

Зачистка

Следующий этап подготовки цилиндрических конструкций для соединения включает в себя процедуры по очищению поверхностей от окислов. Для зачистки наружных плоскостей может быть использована абразивная шкурка (P600), проволочная стальная сетка или предназначенный для таких манипуляций инструмент, характеризующийся наличием отверстий в обрамлении щетки.

Обработку внутренних поверхностей необходимо проводить с особой тщательностью за счет применения, например, разных шкурок. При использовании абразивной бумаги следует позаботиться об удалении всех остатков абразива. Медная пайка не может быть произведена качественно, если на поверхностях изделия присутствуют посторонние вещества.

Нанесение флюса

Обработка флюсом должна производиться непосредственно после зачистки, так как практически сразу подготовленные плоскости начинают покрываться окислами. Этот состав служит препятствием для полноценной пропитки поверхностей припоем, что снижает качество получаемого соединения.

По консистенции флюс представляет собой пасту, которая наносится с помощью кисти на все сопрягаемые плоскости. После обработки флюсом желательно сразу соединить трубы вместе, что снизит риск попадания посторонних веществ на очищенные поверхности.

Сборка

Прежде чем приступить к данному процессу, следует сначала провернуть скрепляемые части относительно друг друга. Это позволит распределить флюс равномерно по всей поверхности соединения, а также понять, что труба установлена правильно. В результате таких манипуляций флюс выдавится, поэтому необходимо от него избавиться, например, с помощью сухой тряпки из хлопчатобумажной ткани.

Затем трубы фиксируются в достигнутом положении или укладываются на подложку из огнестойкого материала, что позволит произвести нагрев, не боясь возникновения пожара. Если предполагается использование газовой горелки, то наличие огнезащитного экрана обязательно.

Нагрев и пайка

Зачастую трубы имеют элементы, выполненные из резины или пластмассы, которые необходимо снять перед началом работ по нагреву. В случае припаивания крана требуется выкрутить вентиль, так как в нем находятся прокладки, которые не выдерживают влияния высоких температур. Когда медное изделие припаивается к уже действующему трубопроводу, следует позаботиться об открытии клапанов запорных устройств, что исключает риск повышения давления внутри изделия за счет нагрева.

При использовании мягких припоев процесс осуществляется при температурном режиме от 250 до 300 °C, а пайка меди твердым составом – от 700 до 900 °C. Газовые горелки чаще всего используются в качестве оборудования для соединения медных труб. Для нагрева они подходят лучше всего.

Если предполагается низкотемпературная пайка, то для этого подойдут строительные фены, способные создавать горячий поток воздуха температурой до 650 °C. Чтобы трубу можно было прогреть посредством этого инструмента со всех сторон, предусмотрены соответствующие насадки на сопла.

Газовые горелки для пайки медных труб применяются с соблюдением определенных условий, которые касаются получаемого пламени. Например, не следует допускать избытка или недостатка кислорода в нем. Газовая смесь должна быть сбалансирована, что обеспечивает лишь нагрев металла и не приводит к каким-либо негативным последствиям.

Пламя с избытком кислорода способствует окислению поверхности металла, что проявляется в виде черного налета. Если насыщенность газом является в пределах нормы, то цвет пламени горелки приобретает бледно-голубой оттенок.

Прогревание места соединения должно производиться по всей его площади, обеспечивая постоянное перемещение горелки. В течение этого процесса требуется проверять степень нагрева путем касания припоем стыка. Считается, что температура достигла нужного значения, если состав для паяния начал плавиться. Старайтесь исключить ситуации, когда показатель уровня нагрева превышает норму, которая определяется соответствующим цветом поверхности и появлением дыма, исходящим от флюса. Существуют специальные составы, сигнализирующие о достижении нужной степени нагрева за счет изменения своего цвета.

Следует не забывать о перемещении пламени, чтобы исключить перегрев отдельных участков места соединения.

Пайка разветвлений в виде тройника должна производиться с учетом того, что припой будет заполнять зазор начиная снизу. Это необходимо для правильного остывания сплава за счет поднимающегося вверх тепла.

Расход припоя, диаметр которого составляет от 2,5 до 3 мм, на один стык – это длина, соотносимая с сечением трубы. Для контроля используемого количества состава отмеряется требуемый отрезок и сгибается проволока в виде буквы Г. Когда будет достигнута нужная температура нагрева, пламя горелки следует отодвинуть от стыка, но оставить над соединением для расплавления требуемого количества припоя.

Плавление состава должно происходить не за счет воздействия на него пламени горелки, а вследствие нагрева места соединения.

Нет необходимости пытаться обеспечить равномерное распределение припоя. За вас это выполнят капиллярные силы, втянув весь необходимый объем сплава в зазор. В данном случае следует лишь ввести столько смеси, сколько нужно. При наличии оптимального размера углубления, чистой поверхности и достаточного нагрева процесс перераспределения припоя протекает идеально. Одинаково прогретое соединение гарантирует, что сплав закроет зазор полностью.

Процесс пайки медных труб с использованием специальной горелки для прогрева припоя необходимо производить быстро, избегая достижения максимальной температуры.

Дозировка такого состава легко соблюдается при использовании фитингов, содержащих в себе сплав, помещенный в специальный валик. В то же время этот способ пайки в нашей стране не нашел широкого применения, хотя он очень удобен: на трубе собирается конструкция из фитинга и валика с припоем, соединение прогревается, смесь расплавляется и растекается по всему объему зазора. В результате тратится то количество состава, которое необходимо для заполнения конкретного углубления.

После завершения процесса пайки соединение оставляют в покое до полного его охлаждения, соблюдая неподвижность соединяемых элементов. Такое понижение температуры должно быть естественным, исключая использование воды или других методов. Спустя время остатки флюса удаляются с помощью мокрой ткани. Что касается излишек химических веществ и других загрязнений внутри трубы, то их удаление достигается за счет технологической промывки.

Последовательность подготовки и проведения операций пайки

Как выполняются соединения медных труб пайкой припоем? Ниже по тексту представлена инструкция пайки медных труб, учитывающая все детали процесса. Однако для получения удовлетворительных, непрерывных соединений пайкой, необходимо соблюдать последовательность подготовки и проведения операций.

Технологическая последовательность основана на стандартной практике ASTM B 828 и выстраивается следующими функциями подготовки и операциями:

- измерение и резка,

- развертывание,

- очистка,

- применение флюса,

- сборка и поддержка,

- нагрев,

- применение припоя,

- охлаждение и чистка,

- тестирование.

Горелки для пайки газом из баллончика

6 место – металлическая горелка под баллончик

Очень простая и узкая горелка, которая одевается на газовый баллончик. Ргулитор и узкое сопло позволяет подбираться к нужным деталям в узких местах. Пьезоподжига нет, но выглядит все качественно – кругом металл и большой регулятор подачи газа. Баллон с бутаном позволяет получать от этой горелки температуру около 1300 градусов по Цельсию.

Достоинства:

много металла, узкое сопло.

Недостатки:

нет пьезоподжига.

7 место – типовая горелка, которая надевается на баллончик

Позиционируется, как горелка для туристов и кулинарии: барбекю, тортов, суши и т.д. Конечно же может применяться для пайки, резки и сварки металлов. Пьезоподжиг и регулятор пламени присутствует. Работает горелка классически с бутаном. Корпус сделан из пластика, кожух сопла из нержавейки.

Стоимость такой .

Достоинства:

хорошо подходит для кулинарии, имеет пьезоподжиг.

Недостатки:

корпус сделан из пластика, так что нужно быть осторожным, чтобы не сломать.

8 место – горелка на баллончик с широким соплом

Латунная горелка не имеет пьезоподжиг, но умеет хорошо обжаривать барбекю и массивные металлические детали. Оранжевый Регулятор позволяет легко изменять длину пламени. Бутан из баллона разогревает пламя до 1300 градусов.

Достоинства:

хорошо подходит для кулинарии и массивных деталей.

Недостатки:

нет пьезоподжига.

Техника безопасности при спаивании труб из меди

Начинающие мастера интересуются, как паять медные трубы правильно, но при этом забывают о безопасности. Этого делать нельзя. Нужно понимать, что медь отличается высокой теплопроводностью, поэтому держать детали в руках без какой-либо защиты нельзя.

Неосторожность и неаккуратность при сборке медного трубопровода может закончится термическим ожогом. Небольшие элементы длиной до 0,3 м берут только защитными рукавицами или удерживают клещами.

Осторожность нужна и при работе с флюсом. Это чрезвычайно агрессивный состав. Если в процессе пайки он попадет на кожу, следует немедленно остановить работы и смыть флюс с кожи большим количеством мыльной воды. Иначе на коже может появиться не только термический, но и химический ожог.

Паять медные детали нужно осторожно, с соблюдением всех правил безопасности. Иначе можно получить травму – химический или термический ожог

Одежду для работы тоже нужно подбирать правильно. Синтетические ткани категорически не подходят. Искусственное волокно очень чувствительно к высоким температурам. Оно легко плавится и загорается, поэтому для работы лучше всего выбирать плотную одежду из натурального хлопка.

Еще один важный момент. При нагреве деталей флюс начинает гореть. Его пары опасны для человека. По этой причине помещение, в котором проводятся работы по пайке труб из меди, должно хорошо проветриваться.

Опытные мастера советуют тем, кто впервые взялся за пайку, сначала потренироваться на обрезках труб. Практика показывает, что после трех-четырех самостоятельно выполненных соединений уже можно браться за монтаж трубопровода. При этом желательно собрать систему на полу и только потом приступать к пайке.

Готовый трубопровод нужно хорошо промыть чистой горячей водой, чтобы удалить припой и флюс с внутренней стороны деталей.

Виды медных труб

Ассортимент и номенклатура медных труб отечественного производства достаточно обширны. Действуют следующие стандарты:

- ГОСТ 617-2006, распространяющийся на тянутые или прессованные медные (и латунные) трубы круглого поперечного сечения. Сортамент рассчитан на общие условия применения. Выбор производится по внешнему диаметру и толщине стенки. Предусмотрен следующий диапазон значений: по диаметру – от 3 до 360 мм, по толщине – от 0,8 до 10 мм. Изделия выпускаются длиной от 1,0 до 6,0 м.

- ГОСТ 32598-2013, который относится к медным трубам круглого поперечного сечения, используемым в водных и газовых магистралях. Изделия производятся только холодным волочением, и имеют диапазон внешних диаметров 6…267 мм, при толщине стенки от 0,5 до 3,0 мм. Такие трубы производятся в бухтах или мерных отрезках длиной наибольшей длиной соответственно 15 и 5 м.

- ГОСТ Р 52318-2005. Регламентирует технические требования и сортамент медных труб, предназначенных для прокладки газо- и водопроводов. От предыдущего стандарта отличается тем, что рассматривает только бесшовные трубы, которые можно использовать в монтаже систем напольного отопления с использованием воды как теплоносителя. Имеются также незначительные отклонения по химсоставу и качеству производства (в сторону ужесточения допусков и процентного содержания примесей).

- ГОСТ 21646-2003. Содержит технические требования к медным и латунным трубам (как цельным, так и сварным), которые устанавливаются в различном теплообменном оборудовании. Внешние диаметры — 6…30 мм, толщина стенки – от 0,5 до 3,0 мм, длина — 1,5…12,0 м. Такие трубы могут поставляться с одно- или двухугловыми гнутыми участками.

Особенность агрегатов импортного производства (холодильники, кондиционеры) в том, что там устанавливаются трубопроводы, изготовленные из твёрдой или мягкой меди по DIN EN 12735-1 и DIN EN 1057. По своему составу и свойствам они примерно соответствуют ГОСТ 21646-2003 и ГОСТ Р 52318-2005.