Морской лодочный мотор Evinrude использует водяной насос в нижней части корпуса для циркуляции воды через проходы и коллектор двигателя. Водяной насос поддерживает двигатель в пределах нормальной рабочей температуры. Процедура замены резиновой крыльчатки внутри водяного насоса в основном одинакова для двигателей с длинными и короткими валами. У вас должно быть поблизости руководство по ремонту владельца лодки, так как некоторые модели отличаются по конфигурации и дизайну. Комплекты крыльчатки можно приобрести в любом магазине морских товаров, в комплекте с прокладками и новым крепежом.

Возможные неисправности Ветерок 8 и способы их устранения

| Причины неисправности | Способы устранения неисправности |

| Мотор не запускается | |

| Нет топлива в карбюраторе. | Если при подкачке топливо в карбюратор не поступает, проверить: правильность подсоединения шлангов; не засорен ли заборник топлива в топливном баке (отсоединить конец шланга от штуцера топливного бака, опустить его в отверстие заливочной горловины и прокачать топливо грушей); исправен ли соединительный шланг (подкачивающая груша должна быть упругой при подкачке); не засорены ли штуцер на кожухе, топливный насос и карбюратор (если при заливе топлива в диффузор карбюратора двигатель заводится, а затем останавливается). Снять крышку поплавковой камеры, прочистить поплавковую камеру, отвернуть иглу главного жиклера, прочистить канал прокачкой топлива грушей или продувкой воздухом. |

| Разрегулирован карбюратор. | Отрегулировать карбюратор. (См. раздел «Регулировка карбюратора»). |

| Свечи не дают искры (для проверки нужно вывернуть свечи, замкнуть корпуса свечей на массу и вытянуть шнур пускового механизма как при запуске. Если магдино и свечи исправны, свечи должны искрить). Лучше проверить искру, создав между концом высоковольтного провода и «массой» зазор 4 |

5 мм.

Для ремонта используйте только качественные запчасти мотора Ветерок у проверенных продавцов.

Что это такое

- Вертушка.

- Центровая ось.

- Подшипник.

- Стопорное кольцо на оголовник диска.

- Пружина для компенсации гидроудара.

Важно: в комплектацию иногда может входить резиновая прокладка.

Методика определения неисправностей в магдино мотора Ветерок

Для выявления основных неисправностей необходимо измерить с помощью омметра величину сопротивления между выводом Н1 (рис. 4 и 5) и «массой» (минус прибора соединен с «массой»).

Возможны следующие случаи:

Проверка других элементов системы зажигания может быть произведена только с применением соответствующих приборов в мастерских бытовой техники.

Таблица величин сопротивления в различных точках схемы (рис. 5).

| № поз. | Наименование | Точки подключения омметра | R, ОМ* | |

| «плюс» прибора | «минус» прибора | |||

| 1 | Обмотка управления | П2 П7 | П6 | 20-40 |

| 3 | Диод выпрямительный | П2 П7 | П3 П10 | 50-100 |

| 7 | Резистор | П6 | П3 П10 | 40-50 |

| 2 | Обмотка накопления | П1 П8 | П6 | 650-750 |

| 4 | Диод шунтирующий | П6 | П1 П8 | 50-100 |

| 5 | Диод выпрямительный | П9 П11 | П1 П8 | не менее 2МОм |

| 6 | Тиристор | П9 П11 | П6 | не менее 2МОм |

* Величины сопротивления при замере омметром с входным сопротивлением не менее 20 кОм.

Управление и правила пользования лодкой

Изменение скорости движения лодки осуществляется путем изменения режима работы мотора. Для увеличения скорости движения лодки рукоятку румпеля необходимо поворачивать в сторону полного газа (против часовой стрелки), а для уменьшения скорости — в сторону малого газа: Изменение направления движения лодки осуществляется путем плавного поворота мотора вокруг вертикальной оси за румпель.

Крутые повороты необходимо выполнять на малых оборотах двигателя.

Эксплуатация мотора разрешается на лодках в соответствии с «Правилами плавания по внутренним судоходным путям» и с правилами плавания в водоемах в данном районе.

Необходимо всегда иметь в лодке свечи и бортинструмент. Лодка должна быть укомплектована веслами, водоотливными и спасательными средствами. При ночном выходе необходимо иметь сигнальные огни в соответствии с правилами плавания.

РАЗБОРКА И СБОРКА МОТОРА ВЕТЕРОК

При необходимости разборку мотора и его узлов рекомендуется производить в нижеуказанной последовательности. При разборке следует запомнить положение деталей перед разборкой. Разбирать мотор следует лишь в объеме, определяемом целью разборки.

Разборка на узлы

1. Снять верхний кожух мотора. 2. Отсоединить и снять шланг с топливного насоса, карбюратора, крышки продувочных окон. 3. Отвернуть гайки и снять карбюратор. 4. Отвернуть от свечей провода и вывернуть свечи. 5. Отвернуть винты крепления топливного насоса и снять насос. 6. Отвернуть винты крепления впускного патрубка и снять его вместе с пусковым механизмом. 7. Снять клапанную перегородку. 8. Отвернуть гайку крепления маховика и снять его съемником. 9. Отвернуть гайку крепления кронштейна трансформаторов, ослабить фиксирующий винт основания магдино и снять основание вместе с трансформаторами. 10. Вывернуть винты крепления корпуса промежуточного к двигателю и отсоединить двигатель. 11. Отвернуть винты крепления хомута нижних пружин подвески, отсоединить корпус промежуточный от подвески и снять пружины. 12. Отсоединить тягу переключения от рычага. 13. Отвернуть болты крепления и отсоединить редуктор от корпуса промежуточного.

1. Вывернуть винты и снять крышку выхлопа и перегородку. 2. Вывернуть винты крепления вставок продувочных окон и снять вставки. 3. Отвернуть гайки крепления головки блока, снять головку и прокладку. 4. Вывернуть винты крепления картера с блоком. Снять блок. 5. Вывернуть болты крепления крышек шатунов, снять крышки и ролики. Ролики двух шатунов при хранении и сборке не путать. 6. Соединить крышки шатунов с шатунами. Отметить на поршнях положение их в блоке (верхний или нижний). 7. Отвернуть винты крепления крышки картера. Выпрессовать коленчатый вал из картера, предварительно вывернув фиксирующий винт средней опоры.

Разборка пускового механизма

1. Придерживая отверткой упор 8 (рис. 9), вытащить штифт 9, после чего плавно спустить пружину. 2. Отвернуть винты верхнего подшипника, снять подшипник и шкив. 3. Вынуть пружину механизма с упорами.

Разборка подвески

1. Отвернуть винты и снять замок 59 (рис. 3), вытащить трубу 65 из кронштейна, снять подшипники скольжения. 2. Отвернуть винты соединительной пластины и болт кронштейна, разобрать подвеску.

Разборка подводной части

1. Отвернуть четыре винта и снять корпус помпы вместе со стаканом подшипника, валом вертикальным, тягой, вилкой и муфтой ведомой. 2. Выбить штифт, соединяющий ведущую муфту с валом снять муфту и вал вертикальный. 3. Отвернуть две гайки крепления проставки с корпусом редуктора, отсоединить корпус. 4. Выпрессовать ведущую шестерню из проставки. 5. Снять колпачок гребного винта, выбить штифт и снять гребной винт. 6. Снять стопорное кольцо и, постукивая деревянным молотком по корпусу редуктора, вынуть горизонтальный вал с ведомой шестерней и подшипником, стакан сальника. 7. Снять стакан сальника и резиновое кольцо. 8. Спрессовать подшипник с шестерни, выбить штифт и снять шестерню.

Сборка мотора Ветерок

Сборку мотора производить в последовательности, обратной разборке. Перед сборкой мотора все снятые детали очистить с промывкой в чистом бензине и просушить. При сборке трущиеся поверхности деталей смазать маслом.

| Рис. 13. Схема затяжки гаек крепления головки. |

При запрессовке коленчатого вала обеспечить совпадание паза средней опоры и фиксирующего винта на картере. Для этого между верхним торцом средней опоры и щекой коленчатого вала заложить стальные прокладки толщиной 1,8 мм, которые после запрессовки вала вынуть. Крышка картера 7 (рис. 3) должна быть установлена так, чтобы ее боковое отверстие для подвода смазки к верхней опоре коленчатого вала совпало с отверстием в картере. Картер предварительно нагреть до 70—80° С.

При сборке шатунов болты крепления крышек ставить на бакелитовом лаке или клее БФ-2, смазать им резьбу. Резьба в шатунах и на болтах предварительно должна быть тщательно очищена от масла промывкой в чистом бензине Мо мент затяжки шатунных болтов должен быть 13 — 14 Н м (1,3 — 1,4 кгс:м).

При сборке шатунов и обоймы средней опоры коленчатого вала обратить внимание на совмещение половин нижней головки шатуна и половин обоймы по линии излома и на их чистоту.

Для удобства сборки ролики предварительно заложить в шатуны и обоймы, смазав их солидолом. Поршень необходимо установить так, чтобы стопор поршневых колец был направлен кверху.

Перед установкой основания магдино смазать посадочное место крышки картера смазкой УТ (консталин жировой), ГОСТ 1957—73. Затяжку винта (рис. 12) производить так, чтобы основание поворачивалось с некоторым трением, (см. раздел «Система зажигания»).

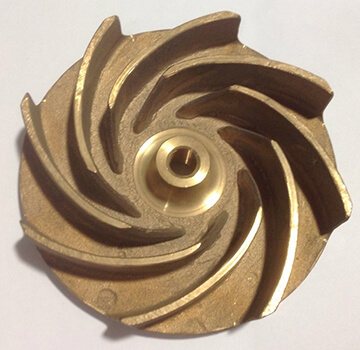

| Рис 14. Установка крыльчатки водяной помпы. 1—корпус помпы; 2—крыльчатка. |

Гайки крепления головки блока загягивать в порядке, указанном на схеме (рис. 13), постепенно (не менее, чем за два приема).

При креплении трансформаторов чрезмерная затяжка крепежных винтов не допускается во избежание поломок корпусов и крышек.

При сборке подводной части необходимо обеспечить свободное вращение ведущей шестерни и вала гребного винта, правильное зацепление шестерен и боковой зазор между зубьями в пределах 0,16—0,35 мм, а также надежность уплотнения полости подводной части.

| Рис. 15. Установка пускового механизма. 1—винт; 2—штифт; 3—шкив; 4—шестерня; 5—прокладка; 6—гайка. |

Регулировка зацепления производится с помощью прокладок между корпусом редуктора и проставкой, а также подбором толщины шайбы между буртиком корпуса и подшипником 205.

Для облегчения регулировки общая толщина прокладок подбирается так, чтобы расстояние между проставкой с прокладками и упорным торцем ведущей шестерни было 7,1—7,5 мм.

Правильность зацепления шестерен проверить следующим образом: вынуть ведомую шестерню вместе с горизонтальным валом, смазать тонким слоем краски зубья ведомой шестерни и вновь собрать.

Повернуть ведущую шестерню по ходу 3—4 раза и разобрать. По следам контакта зубьев определить величину зацепления их по длине. Несовпадение торцев зубьев по наружному диаметру шестерен должно быть не более 0,5 мм.

На собранном редукторе при быстром проворачивании ведущей шестерни не должно быть резкого шума.

Крыльчатку водяной помпы установить так, чтобы ее лопасти были направлены против часовой стрелки (рис. 14).

При установке новой помпы натяг крыльчатки в корпусе по высоте ступицы должен быть в пределах 0,3—0,6 мм.

Перед установкой двигателя отрегулировать положение муфты переключения следующим образом:

При установке румпеля необходимо совместить ролик рычага привода дроссельной заслонки карбюратора со стрелкой выбитой на кулачке основания магдино, и стрелку «пуск» на румпеле с белой меткой на рукоятке румпеля. При повороте рукоятки румпеля в сторону полною газа п,о упора дроссельная заслонка карбюратора должна быть полностью открыта.

Положение дроссельной заслонки регулируется поворотом рычага привода относительно заслонки.

При сборке пускового механизма не допускать перекоса подшипников механизма, что может вызвать заедание шкива.

Завертыванием или отвертыванием винта 1 (рис. 15) установить шестерню 4, чтбы между торцами зубьев шестерни и маховика был зазор в пределах 3—7 мм. а верхний торец шестерни был на одном уровне или выше до 1,5 мм относительно верхней кромки одного из отверстий шкива 3. Винт 1 законтрить гайкой 6. Затем плотно намотать на шкив шнур и, удерживая шкив от поворота, закрутить (отверткой за упор) внутреннюю пружину на 5—6 оборотов против часовой стрелки поставить в отверстие шкива (через паз упора) штифт 2.

Боковой зазор между зубьями должен быть не более 0,4 мм (регулируется перемещением подшипников пускового механизма за счет металлических прокладок 5).

Источник

Типы

- Открытые. Пропеллер, который можно увидеть, перевернув агрегат. Имеет вид диска с лопастями, направленными вниз. В центре есть отверстие под вал или подшипник. Перьев у открытого нагнетателя четыре, шесть, не больше. Устройство с таким колесом используют в загрязненной среде. У нее очень низкий КПД, потому что нет компрессии внутри агрегата. Но есть один большой плюс – лопасти легко можно почистить от мусора.

- Полузакрытые. Широко распространены в аппаратах для перекачки относительно чистых жидкостей. Расположено колесо в защитном кожухе с небольшим отверстием сбоку, в котором можно увидеть часть лопастей. Диск имеет минимальный зазор между двигателем и площадкой. Давление, которое создает такой аппарат, немного больше, чем у открытого.

- Закрытые. Наиболее распространенный вид в центробежных насосах. Два плотных диска, между которыми расположены широкие лопасти. Вода в корпус попадает через специальное отверстие. Перья вращаются с минимальным зазором между дисками, это позволяет нагнетать высокое давление на выходе. Но у закрытого вида есть минус – мусор и грязь очень быстро забивают полость лопастей, что приводит к поломке. Однако если использовать такой насос в чистой воде, питьевой скважине, он прослужит довольно долго, и работа будет эффективной.

Причины замены нагнетателя

Двигатель насосной станции расположен вне досягаемости воды, чего не скажешь о пропеллере. Крылья направления жидкости постоянно находятся в агрессивной среде. Вода и мелкие частицы в ней бьют по лопастям, воздействуя на материал изготовления. Соответственно, импеллер разрушается. Признаки неисправности:

- Характерный стук подшипника или скрежет в корпусе нагнетателя. Колесо на вращательном валу центровано, когда одна из лопастей разрушена, разбивается и сам подшипник. Он начинает стучать и вибрировать – это одна из причин замены.

- Потеря давления на выходе насоса. При условии, что в корпус не попал воздух, давление в выбросе воды уменьшилось или вовсе пропало, значит, устройство сломано. Прежде чем ремонтировать крыльчатку, нужно проверить двигатель помпы, вращает ли он вал.

- Двигатель гудит, но вал не крутится. Очень редко такое бывает. Причина в залипании пропеллера. В лопасти попал мусор, или они заржавели и заклинили ступицу.

- При постоянном использовании существует естественный износ запасных частей и механизмов. С этим ничего не поделаешь, придется менять.

- Разгерметизация насосного оборудования, а именно крыльчатки. Вследствие неправильного монтажа или неверной эксплуатации может произойти потеря внутреннего давления в корпусе насоса или импеллера. Это приведет к серьезной поломке и необходимости замены рабочего диска.

Замена крыльчатки помпы охлаждения на лодочном моторе

Устройство действительно очень простое. на фото ниже вы можете увидеть из чего состоят основные компоненты системы охлаждения:

поз 3 — корпус помпы + стакан помпы который вставляется в корпус помпы

поз 9 — зеркало помпы

При неисправности помпы обычно виновата крыльчатка охлаждения, так как именно она работает в максимально тяжелых условиях. Но порой замена одной крыльчатки не приносит желаемого результата. При дефектовке деталей, необходимо обращать внимание на износ не только самой крыльчатки, но и стакана помпы, и конечно зеркала помпы на котором могут оставаться очень сильные канавки от вращения крыльчатки, что в свою очередь не обеспечивает должного прилегания. Кроме того сам корпус помпы может оказаться с трещинами что разумеется не допустимо.

Если мы внимательно посмотрим на схему, то увидим одну не маловажную деталь — это шпонка, позиция №6. Именно на эту шпонку насаживается крыльчатка помпы и очень распространенной поломкой может быть проворачивание крыльчатки на приводном валу из за чего крыльчатка не вращается во время работы двигателя.

Необходимо так же обратить внимание на втулку самой крыльчатки, она так же может проворачиваться. И в том и в другом случае, неисправные детали подлежат только замене на новые.

Ну и небольшая ложка дегтя на последок:

если вы заменили все детали в помпе охлаждения, но заведя мотор выяснили что через какое то время охлаждающая жидкость опять прекращает идти из контрольного отверстия, то проблема скорее всего лежит гораздо глубже и кроется она в пробитой прокладке головки блока цилиндров, благодаря которой выхлопные газы из цилиндров стали поступать в систему охлаждения создавая в ней тем самым повышенное давление что препятствует ее нормальной работе.

Источник

Работы по ремонту лодочного мотора Ветерок 8

Через каждые 25 часов работы мотора:

Через каждые 50 часов работы мотора:

1) смазывать несколькими каплями масла или солидолом наружные трущиеся поверхности (шестерни и оси румпеля, резьбу зажимных винтов подвески, подшипники и пружины пускового механизма и т. п.) без разборки узлов 2) снимать отстойник и сетчатый фильтр топливного насоса и промывать их. Промывать поплавковую камеру карбюратора; 3) заменять масло в редукторе, но не реже одного раза в месяц при эксплуатации мотора, с промывкой редактора бензином. Масло заливать до уровня заливной пробки, около 250 куб.см. Для ускорения заполнения редуктора масло рекомендуется подогревать до 50—70° С.

Контроль уровня масла производить после выдержки мотора в вертикальном положении в течение не менее 15 мин. (при прогретом масле).

Через каждые 100 часов работы мотора:

1) снимать маховик, основание магдино и смазывать консталином или другой тугоплавкой смазкой посадочное место основания на крышке картера. Смазывать тонким слоем масла верхний конец коленвала, башмаки и втулку маховика. 2) очищать от нагара цилиндры, головку блока, поршни, поршневые кольца. Для этого снять двигатель, а затем блок цилиндров.

| Рис. 12. Затяжка винта основания магдино. |

Поршневые кольца, в случае их снятия для чистки, необходимо устанавливать в том же порядке, в каком они работали; 3) после снятия двигателя смазать шлицевое соединение коленвала с вертикальным валом тугоплавкой смазкой.

Рекомендуется следующий способ очистки от нагара без разборки двигателя. Разогретый мотор установить свечными отверстиями вверх, поставить поршни так, чтобы выпускные окна обоих цилиндров были закрыты; залить через свечные отверстия в каждый цилиндр смесь, состоящую из двух частей ацетона, одной части керосина, одной части масла для двигателя. Когда прекратится вспенивание смеси, ввернуть свечи и оставить мотор в таком положении на 8—10 часов, после чего слить смесь, запустить мотор и дать ему поработать несколько минут.